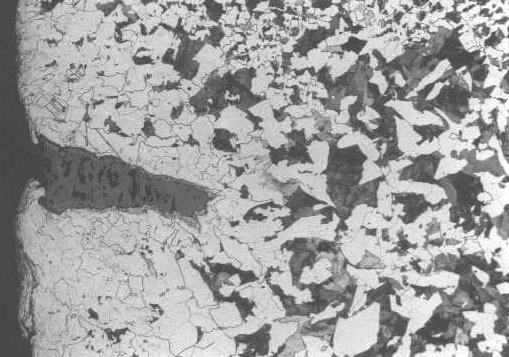

Superficie di un pezzo in acciaio che ha subito un trattamento termico di tempra. Il trattamento pero', forse eseguito con un mezzo temprante troppo forte, ha prodotto una microstruttura costituita da aghi grossolani di martensite su di una matrice di austenite residua. Tale condizione non e' favorevole data l'elevata disomogeneita' strutturale e valori di durezza non idonei. Per ritornare a condizioni migliori si puo' rinvenire la microstruttura, o ripetere la tempra dopo una normalizzazione.

La microstruttura che si ottiene dopo un trattamento di tempra e' la martensite, prodotta dalla mancata trasformazione di austenite in ferrite e perlite. In pratica succede che all'interno di ogni singolo cristallo, gli atomi di C disciolti nel reticolo dell'austenite, non riescono ad "scombinarsi", per l'effetto della velocita' di raffreddamento. Si provoca cosi' una trasformazione del reticolo cristallino, un aumento di volume e un aumento delle tensioni interne e conseguentemente della durezza. Tale condizione e' considerata una "condizione non in equilibrio". Per eliminare le tensioni interne, dannose durante l'esercizio o durante il raffreddamento, si eseguono trattamenti di rinvenimento. Tali trattamenti possono anche abbassare i valori di durezza. Di solito, ogni acciaieria fornisce cataloghi o manuali sulle qualita' dei propri acciai.

Questa micrografia mostra delle cricche che si propagano in una zona saldata. Le cricche sembrano essere di tipo intergranulare e sono piene di quello che potrebbe essere stato l'agente corrosivo che le ha prodotte. Solo un accurato esame con il microscopio elettronico a scansione, ci dara' tutte le informazioni necessarie per stabilire con esattezza la causa che ha provocato queste cricche nel materiale.

Bellissima micrografia di rottura per clivaggio eseguita al microscopio elettronico a scansione. La rottura per clivaggio e' una rottura transgranulare ed e' indice di fragilita' della microstruttura. La si puo' trovare in rotture avvenute di schianto o a basse temperature.

Bellissima micrografia di rottura per clivaggio mista a duttile (dimples) eseguita al microscopio elettronico a scansione. Questa rottura indica proprio la fase di transizione che si potrebbe essere trovato l'acciao al momento della rottura. Oppure si tratta di una zone dove la frattura e' prevalentemente fragile (clivaggio) e l'ultima parte si e' rotta duttilmente per eccesso di carico applicato.

Composizione chimica non adeguata allo spessore del getto.

Le frecce indicano direzione e verso della superficie ed il cuore del getto.

Superficie: grafite flottata.

Cuore: grafite eutettica.

Provino non attaccato.

Ingrandimenti: x100.

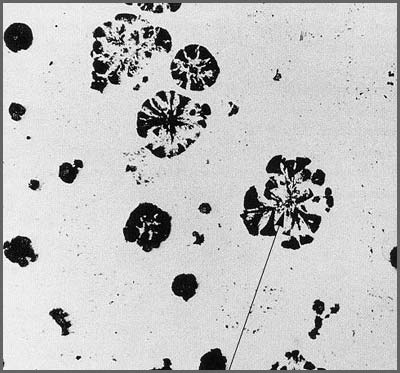

Questa anomalia della grafite e' causata da un dosaggio eccessivo di cerio introdotto nella ghisa liquida attraverso la lega sferoidizzante contenente questo elemento e/o l'aggiunta di mischmetal (miscelazione di terre rare a base di cerio).

Il fenomeno si accentua particolarmente in quelle zone del getto dove esiste flottazione della grafite.

L'immagine documentata e' relativa ad un getto di grosso spessore con un tenore di Ce=0,045%

Noduli di grafite dispersi tra grossi noduli esplosi. La freccia indica il nodulo esploso.

Provino non attaccato.

Ingrandimenti: x100.

I carburi complessi di cromo e/o vanadio si distinguono dalla cementite (carburo di ferro Fe3C) non solo per l'aspetto morfologico, ma anche per il valore della durezza Vickers: circa 900 HV per la cementite e circa 1400 HV per i carburi di cromo e vanadio.

Le frecce indicano i carburi complessi di cromo e vanadio.

Attacco: nital 3%

Ingrandimenti: x500.

Noduli di grafite, di cui uno esploso, contornati da una sottile aureola di ferrite in matrice perlitica.

Presenza di carburi (cementite) per l'elevata azione carburigena esercitata dal cerio.

Attacco: Nital 3%

Ingrandimenti: x200.